BENCHTOP INJECTION MOLDING

Sistema da banco per stampaggio ad iniezione di materiale termoplastico

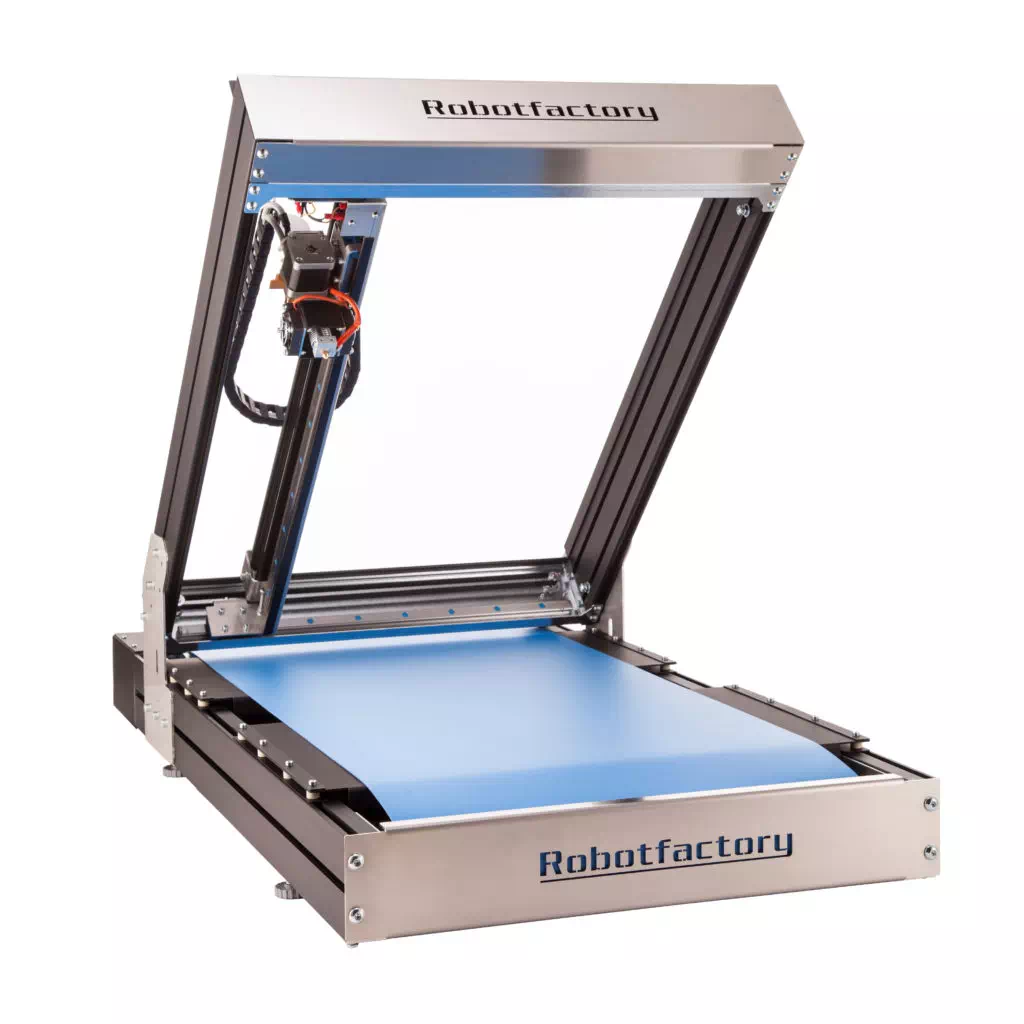

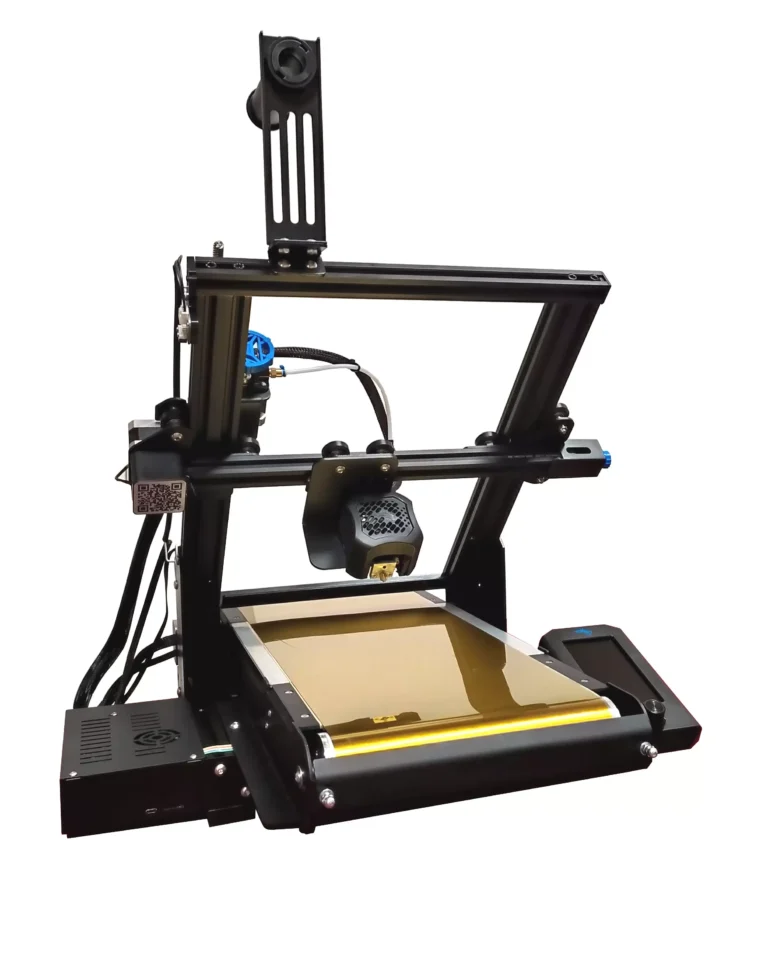

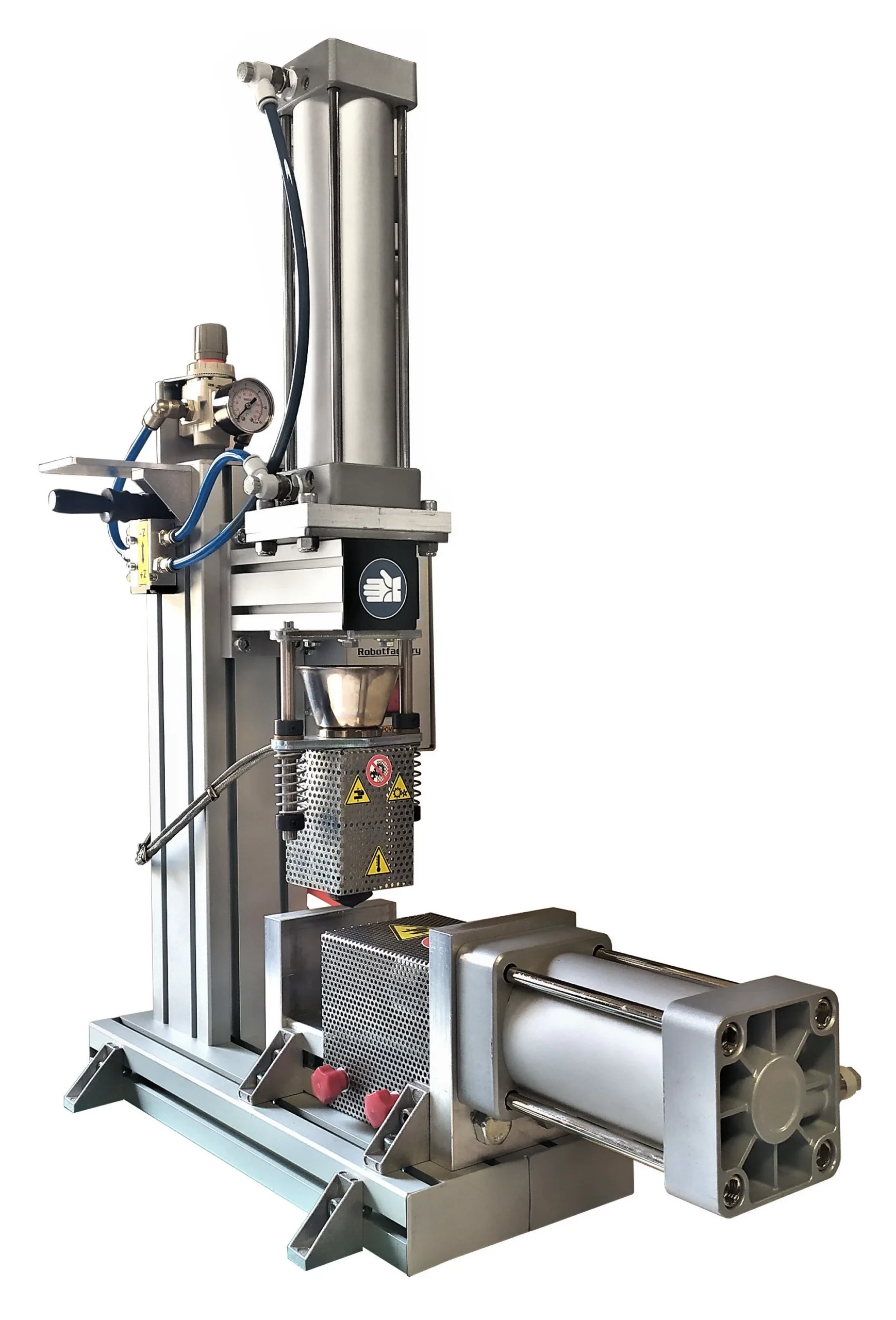

Benchtop Injection Molding è il sistema da banco per stampaggio ad iniezione di materiale termoplastico sviluppato e prodotto da Robot Factory Srl.

Benchtop Injection Molding è un sistema per stampaggio ad iniezione di materiale plastico progettato per iniettare materiale termoplastico in stampi per cicli di prototipazione, ricerca e sviluppo, produzione.

L’utilizzo di Benchtop Injection Molding è perfetto per una varietà di usi: elettronica, gioielli, modellismo, dispositivi medici ed infinite altre applicazioni che richiedono la produzione di molte piccole parti in plastica.

Benchtop Injection Molding si basa su un principio sostanzialmente semplice, riscaldando la plastica inserita in una camera di riscaldamento, una volta che la plastica ha raggiunto il suo punto di fusione, viene iniettata a pressione in uno stampo a due gusci, la pressione viene mantenuta per il tempo necessario a riempire completamente lo stampo con la plastica che viene iniettata attraverso l’ugello di iniezione, questo fa sì che la plastica prenda la forma dello stampo.

Una volta riempito lo stampo, si aspetta che lo stampo si raffreddi e il pezzo si solidifichi completamente.

Una volta che il pezzo si è solidificato e raffreddato, si aprono i due gusci dello stampo per poterlo prelevare.

Normalmente lo stampo è costituito da due semistampi in alluminio (ovviamente lo stampo può essere anche in acciaio, resina, resina epossidica, ecc.).

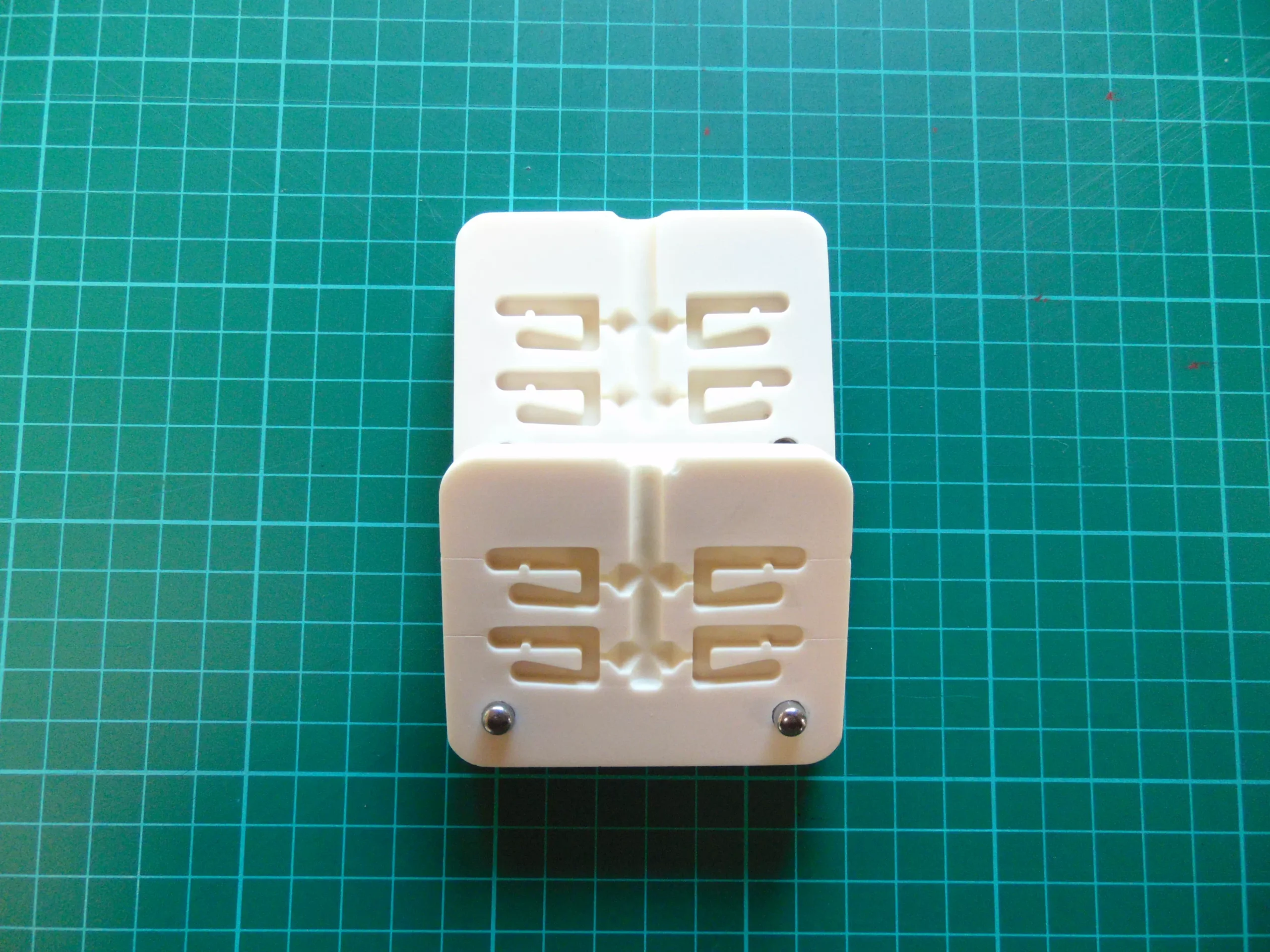

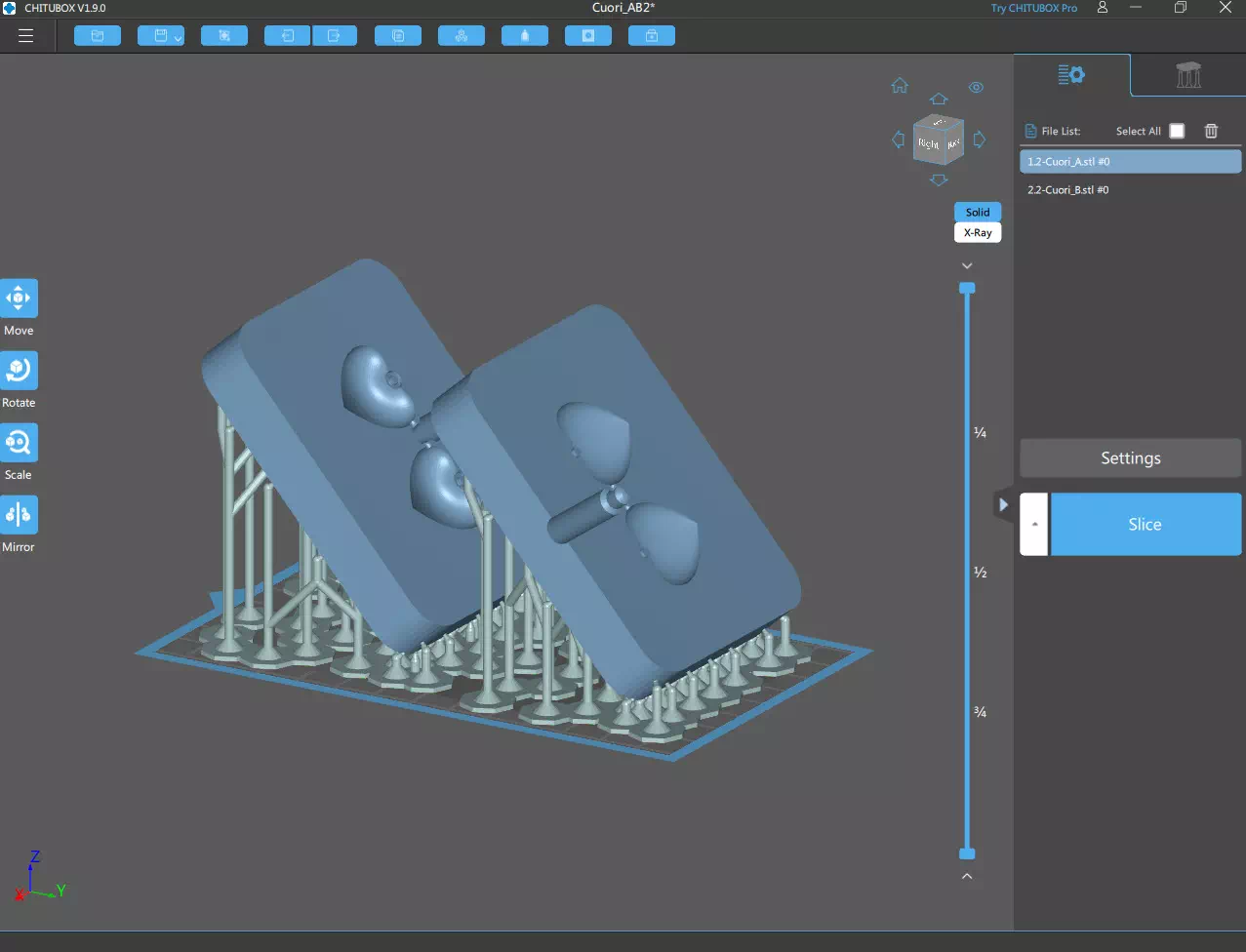

In alternativa agli stampi in metallo, si può utilizzare il nuovo sistema sviluppato per la realizzazione degli stampi con la resina.

Lo stampo in resina è molto facile da realizzare e consente risoluzioni piuttosto spinte, in particolare si trovano nel mercato alcune resine per alta temperatura con cui si lavora molto bene anche con stampanti stereolitografiche economiche.

Come si può intuire, il fatto di non dover più realizzare gli stampi in alluminio con la CNC, salvo per chi ha necessità di grosse tirature, pone in un’altro piano questa tecnologia, visto che per molti utenti poteva essere un problema utilizzare il CNC.

Non escluso che gli stampi prodotti con stampanti 3D possano essere inseriti all’interno di controstampi in alluminio.

Esempi di oggetti realizzati con Benchtop Injection Molding utilizzando stampi in resina

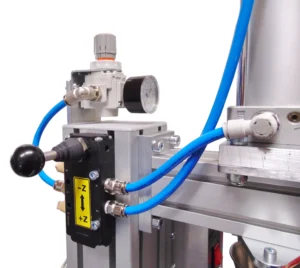

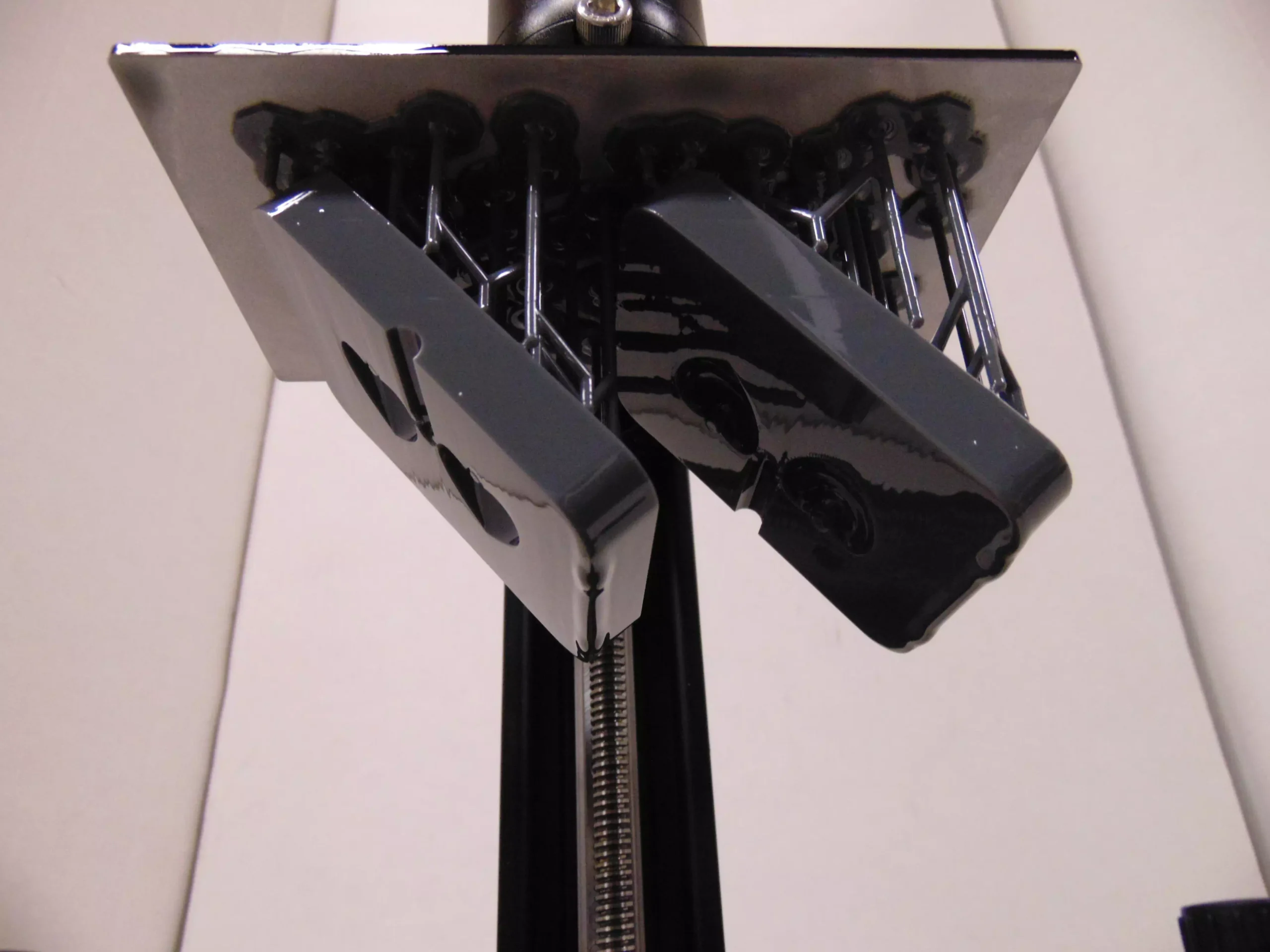

Morsa Pneumatica

A complemento di Benchtop Injection Molding si consiglia l’utilizzo della morsa pneumatica per il bloccaggio dello stampo, disponibile come accessorio.

Questo apparecchio serve per bloccare, durante l’utilizzo di Pneumatic Benchtop Injection Molding, gli stampi composti da due mezzi gusci in alluminio, acciaio, resina, resina epossidica, ecc., questo per consentire una più agevole e stabile operazione di iniezione.

Sistema automatico di iniezione (gestione dei tempi)

Il Sistema automatico di iniezione (gestione dei tempi) è il dispositivo che utilizzato in associazione al sistema Pneumatic Injection Molding permette di mantenere costanti i tempi di lavorazione per ogni ciclo, consentendo in tal modo di facilitare e migliorare la qualità del lavoro.

Uno dei vantaggi di questo innovativo sistema sta nella possibilità di regolare e controllare i tempi di iniezione, questo per raggiungere la massima ripetibilità del risultato della lavorazione.

Il Sistema permette di gestire, sia la temporizzazione della chiusura della morsa, che la temporizzazione della discesa del pistone per l’iniezione e consiste nei seguenti componenti:

- Elettrovalvola gestione morsa (in sostituzione a quella manuale)

- Elettrovalvola gestione pistone (in sostituzione a quella manuale)

- Due pulsanti (installabili in posizione tale da essere premuti con entrambe le mani)

- Contenitore elettronica di controllo (microprocessore, display, pulsante emergenza, ecc.

Una volta installato, il Sistema automatico di iniezione, consente di impostare il tempo necessario al raggiungimento della massima pressione della morsa, introducendo un ritardo prima di dare il consenso alla discesa del pistone di iniezione, e trattenendo quest’ultimo in pressione per il tempo settato, necessario alla corretta iniezione. Una volta raggiunto il tempo fissato il pistone si ritrae e la morsa si apre anch’essa con un breve ritardo impostato da firmware.

Grazie alla sua gestione automatica dei tempi di lavorazione, il sistema automatico di iniezione è in grado di garantire un risultato più preciso ed accurato, rispetto alla versione del sistema in cui la gestione dei tempi è manuale, evitando anche sprechi di materiale che si possono generare quando i tempi di pressione esercitata non sono ben regolati.

Questi in sintesi gli step di settaggio e di utilizzo:

- Impostare la pressione di iniezione (come usualmente)

- Impostare la temperatura del materiale (come usualmente)

- Caricare il materiale da utilizzare

- Impostare il tempo di ritardo della morsa (necessario solo inizialmente)

- Impostare il tempo di iniezione (necessario solo inizialmente)

- Posizionare lo stampo

- Dare il consenso per l’inizio lavoro

- Premere contemporaneamente i due pulsanti di avvio

- Attendere il completamento del ciclo

- Togliere lo stampo

Ripetere gli step dal 6 in poi per il successivo ciclo e così di seguito.

Il sistema automatico dunque deve essere settato con i giusti tempi di iniezione e ritardo quando si avvia la messa in produzione di una nuova lavorazione e consente di avere il controllo dei tempi di iniezione ad ogni successivo ciclo della stessa lavorazione.

Naturalmente, nel firmware del microprocessore sono stati implementati tutti gli accorgimenti per garantire la sicurezza delle varie operazioni.

Il Sistema automatico di iniezione viene fornito già installato sul sistema Pneumatic Injection Molding dotato di morsa pneumatica se richiesto, oppure può essere fornito in kit da installare per chi già possiede Pneumatic Injection Molding.

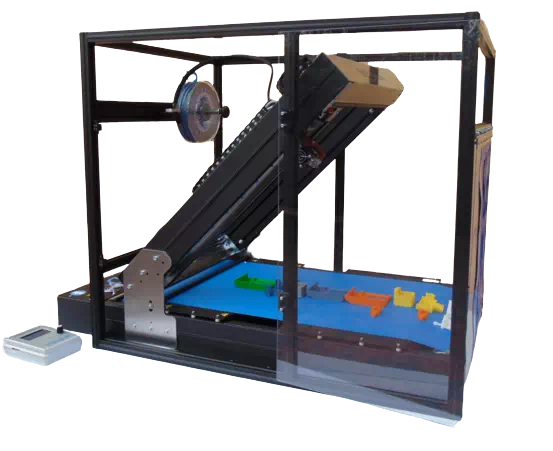

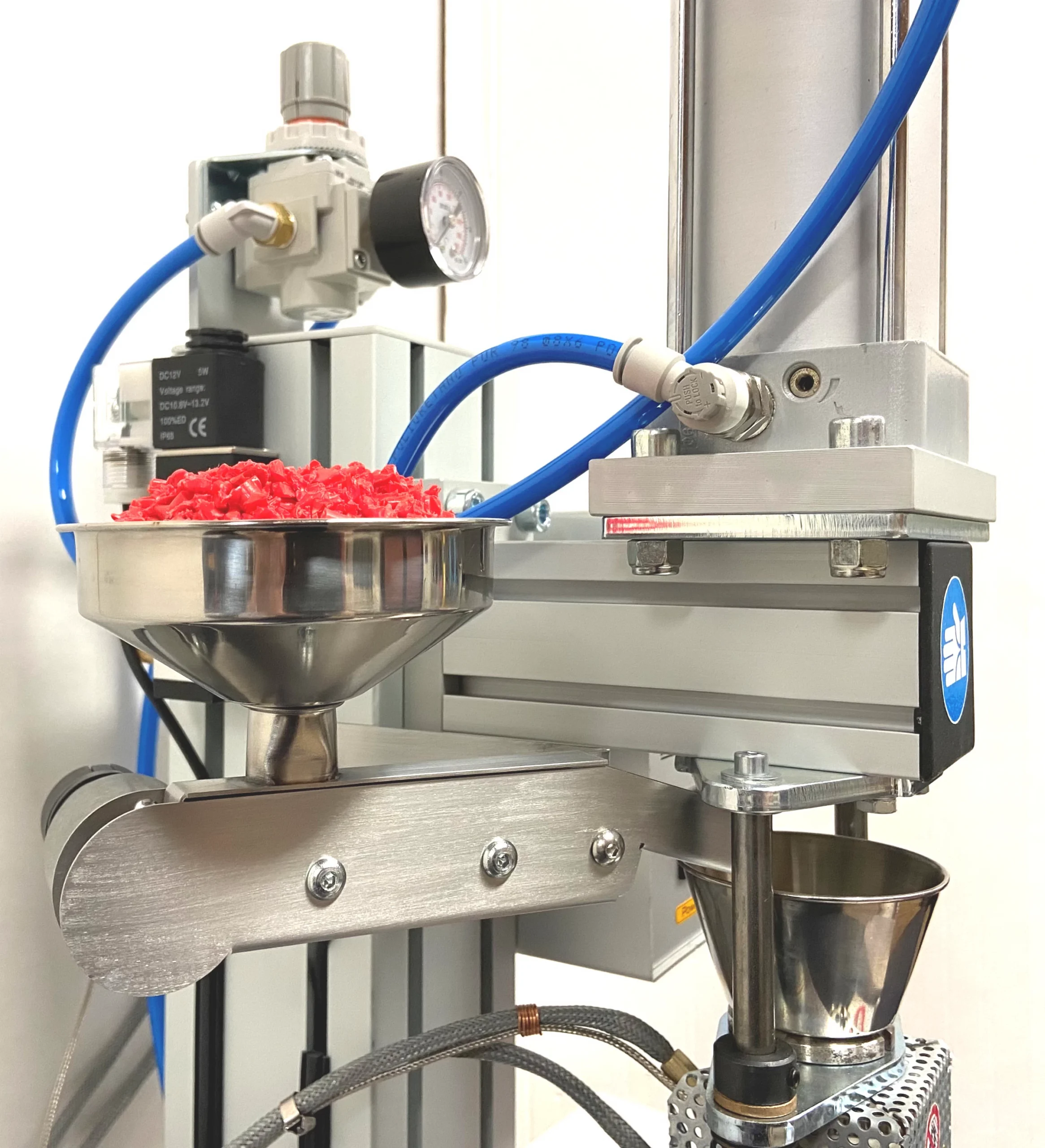

Automatic Material Feed

Il sistema di Alimentazione Automatica – Automatic Material Feed – è un altro tassello che si aggiunge all’universo di Benchtop Injection Molding rendendo il sistema sempre più performante e competitivo nel mercato. L’utilizzo di Pneumatic Injection Molding con Morsa Pneumatica in abbinamento al sistema di Alimentazione Automatica, permette di alimentare in automatico il materiale prima di ogni ciclo di iniezione, dando la possibilità di velocizzare, facilitare e migliorare la qualità del lavoro.

Il sistema di Alimentazione Automatica – Automatic Material Feed – è un altro tassello che si aggiunge all’universo di Benchtop Injection Molding rendendo il sistema sempre più performante e competitivo nel mercato. L’utilizzo di Pneumatic Injection Molding con Morsa Pneumatica in abbinamento al sistema di Alimentazione Automatica, permette di alimentare in automatico il materiale prima di ogni ciclo di iniezione, dando la possibilità di velocizzare, facilitare e migliorare la qualità del lavoro.  Il sistema di Alimentazione Automatica gestisce tramite microprocessore, sia la velocità di avanzamento del nastro dove si trova il materiale, che il tempo di caricamento del materiale alimentando con la dovuta quantità la camera di iniezione. Il sistema di Alimentazione Automatica è costituito dai seguenti componenti:

• Struttura per il contenimento e la distribuzione del materiale • Microprocessore per la gestione del sistema di alimentazione del materiale L’installazione è molto semplice e rapida e non richiede particolari abilità. Il sistema di Alimentazione Automatica incrementa la produzione di circa il 20% rispetto all’alimentazione manuale poiché elimina il tempo necessario al caricamento del materiale. Tramite un encoder rotativo è possibile molto semplicemente impostare sia la velocità di avanzamento del nastro che il tempo di funzionamento del motore, il tutto naturalmente visualizzabile nel display presente sul sistema. Il sistema di Alimentazione Automatica può essere installato sia con Pneumatic Injection Molding Manuale che con Pneumatic Injection Molding Automatico, ma solo se è presente la Morsa Pneumatica poiché è questa che gestisce l’automatismo. In alternativa al sistema di Alimentazione Automatica è disponibile un sistema Semi Automatico che utilizza la stessa struttura per la distribuzione del materiale. Il sistema di Alimentazione Semi Automatico funziona premendo un pulsante posto sul contenitore dell’elettronica che fa fluire il materiale nella camera di iniezione fino a che non si rilascia il pulsante.

Il sistema di Alimentazione Automatica gestisce tramite microprocessore, sia la velocità di avanzamento del nastro dove si trova il materiale, che il tempo di caricamento del materiale alimentando con la dovuta quantità la camera di iniezione. Il sistema di Alimentazione Automatica è costituito dai seguenti componenti:

• Struttura per il contenimento e la distribuzione del materiale • Microprocessore per la gestione del sistema di alimentazione del materiale L’installazione è molto semplice e rapida e non richiede particolari abilità. Il sistema di Alimentazione Automatica incrementa la produzione di circa il 20% rispetto all’alimentazione manuale poiché elimina il tempo necessario al caricamento del materiale. Tramite un encoder rotativo è possibile molto semplicemente impostare sia la velocità di avanzamento del nastro che il tempo di funzionamento del motore, il tutto naturalmente visualizzabile nel display presente sul sistema. Il sistema di Alimentazione Automatica può essere installato sia con Pneumatic Injection Molding Manuale che con Pneumatic Injection Molding Automatico, ma solo se è presente la Morsa Pneumatica poiché è questa che gestisce l’automatismo. In alternativa al sistema di Alimentazione Automatica è disponibile un sistema Semi Automatico che utilizza la stessa struttura per la distribuzione del materiale. Il sistema di Alimentazione Semi Automatico funziona premendo un pulsante posto sul contenitore dell’elettronica che fa fluire il materiale nella camera di iniezione fino a che non si rilascia il pulsante.Il prodotto è conforme alla normativa CE.

La produzione Robot Factory è MADE IN ITALY.

- Caratteristiche Tecniche

- Media

- Documenti & Download

- Info

- Prezzi

| Modello | Pneumatico |

| Max temperatura lavorazione | 350 °C |

| Elaborazione della temperatura | Digitale (4 cifre) con doppio display (raggiunto, impostato) |

| Capacità camera di iniezione | 32 Cm3 (circa 32 g in peso a densità 1,0) |

| Ugello iniezione | Foro 6.0 mm |

| Dimensioni dello stampo (base) | 80mm L x 70mm A x 40mm S (regolabile dall’utente) |

| Dimensione cilindro pneumatico | Ø 63mm |

| Forza esercitata a 0.6 Mpa | Ø 63mm – 1870N (newton) |

| Pressione di esercizio | Tramite regolatore di pressione (consigliato 0.6 – 0.8 Mpa) |

| Volts | 230 V – 2 A (fusibile 3.15 A – 5x20T) |

| Watts | 340 W |

| Peso della macchina | 14.00 Kg circa |

| Dimensioni macchina | 260mm La x 400mm Lu x 700mm A |

| Materiali consigliati | PP, PE, PS, ABS, TPE, TPU, TPV, EVA (anche riciclati) |

| Materiali NON consigliati | PC, PMMA, PET, PVC, NYLON, PAxx |

I prezzi del prodotto con relativi accessori verranno forniti su richiesta.